|

|||

|

|||

|

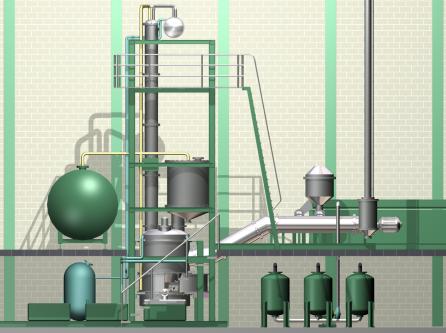

Anlagen für AltöleIn diesen Anlagen werden Altöle aus allen Bereichen der Industrie umgewandelt. Die Qualität des Produkts - Heizöl oder Dieselöl - ist wesentlich bestimmt von den Einsatzstoffen. Viele Altöle wurden mit Additiven für ihre ursprüngliche Verwendung optimiert und haben daher einen hohen Schwefelanteil. Dieser Schwefel findet sich zum Teil im Produkt wieder. Je nach Zusammensetzung des Einsatzstoffs hat der Anlagenbetreiber die Möglichkeit, den Restschwefelanteil nach der Deplymerisation im Produkt zu belassen und es als Heizöl zu vermarkten oder eine Entschwefelungsanlage nachzuschalten um das Produkt zum Betrieb von Dieselaggregaten aller Art einzusetzen.

Die Anlagengröße ist derzeit 4000 to/a. Durch modulare Anordnung können so Einheiten bis 40.000 to/a errichtet werden. Die Verwertung beginnt mit der Annahme des Altöls an der Anlage. Aus einem Tankwagen wird das Altöl in einen Vorratstank gepumpt. Von dort gelangt es über einen Zwischentank in den Reaktor der Depolymerisationsanlage, nachdem es einen Feinfilter passiert hat.

Zuvor wird das Öl rekuperativ auf ca. 150 Grad aufgeheizt, um Wasser und andere leichtentzündliche Stoffe zu entfernen. Nach dem Depolymerisieren bleiben - je nach Reinheit des Einsatzstoffes - zwischen 3% und 5% Reststoffe übrig.

Gegenwärtige Überlegungen sehen vor, diese bituminösen Stoffe in den Strassenbau zu verbringen, da sie keine wesentlichen Schadstoffe enthalten.

Der Betreiber hat einen doppelten Nutzen. Er erzielt Erlöse sowohl aus der Entsorgung des Altöls, welches er annimmt als auch aus dem Verkauf des Produkts.

Anlagen für KunststoffeIndustrie und Haushalte produzieren permanent große Mengen von Kunststoffabfällen. Diese sind häufig unterschiedlich verschmutzt. Die jeweilige Verschmutzung hat einen wesentlichen Einfluss auf den Wirkungsgrad der Anlage. Mit Testchargen wird der Wirkungsgrad festgestellt, und damit die Eckdaten zur Wirtschaftlichkeitsrechnung des Einsatzstoffes ermittelt. Von großer Bedeutung ist ebenfalls, ob in den Einsatzstoffen PVC oder andere chlorhaltigen Stoffe enthalten sind. In diesem Falle wird dem Reaktorraum ein spezielles Additiv zugegeben, welches das Chlor umwandelt in Kochsalz (NaCl), dieses verbleibt in den Reststoffen, die aus dem Reaktor entsorgt werden.

Die Anlieferung des Kunststoffes kann erfolgen in Pelletform, als gepresster Ballen oder lose. Je nach Anlieferungszustand muss eine passende Vorbehandlung zur Einleitung in die Depolymerisationsanlage eingesetzt werden.

Aus einem Trichter werden die Kunststoffe von einer Förderschnecke erfasst und transportiert. Hier erfolgt eine Vorwärmung auf ca. 250 Grad, durch Friktion wird Wasser verdampft und der Kunststoff verflüssigt. Über ein Düsensystem wird der flüssige Kunststoff in den Reaktor eingespritzt, wo er aufgelöst und depolymerisiert wird.

Ebenfalls kann hier die Anlagengröße ab 4000 to/a mit der Möglichkeit der modularen Anordnung gewählt werden. Als Abfälle verbleiben auch hier bituminöse Stoffe, deren Verbringung in den Straßenbau möglich ist, sofern die Grenzwerte für den Schwermetallgehalt eingehalten werden.

Gerade die Annahme von Kunststoffabfällen ist derzeit recht lukrativ, es hängt natürlich wesentlich vom Reinheitsgrad und Anlieferungsform ab.

Anlagen für SpülöleSpülöle sind Öle, die bei der Reinigung von Öltanks anfallen. Hier sind die Schlammrückstände aus Öltanks in besonderen Spülölen aufgelöst.

Aufgrund ihrer Ähnlichkeit zu Altölen, läuft diese Umwandlung sehr einfach und verwandt zur Altöl - Depolymerisation ab. Das gefilterte Spülöl wird wie oben beschrieben in den Reaktor eingeleitet und depolymerisiert.

Sekundärabfall entsteht entsprechend der Menge an Verunreinigungen im Spülöl. Verfahren und Ablauf entsprechen den Angaben zur Verwertung von Altöl.

|

||